建员茶话|初出茅庐战宝钢——吴欣之

扫描到手机,新闻随时看

扫一扫,用手机看文章

更加方便分享给朋友

内容概要

本文作者吴欣之,作者讲述了一个四十余年的建筑人的个人经历,他也是国家改革开放以来建筑行业高速发展的见证者,他是中国当代建筑先驱的代表,他们是建国后最早的一代建筑人,也是中国当代建筑的奠基人,建院之家微信公众号转载此文以纪念老建筑人为中国建筑作出的不朽贡献。

考虑到读者的阅读需要,我们将原文分为十五篇文章每周周二发表一篇,对前文感兴趣的读者可以点击文章下部的索引链接查阅。

前

转眼间,我们老三届这一代人已是坐六望七了。在建筑施工行业摸打滚爬四十余载,目睹城市建设在我们手中日新月异。鳞次栉比的建筑群,林林总总的地标,恰似一座座丰碑,矗立在心中,自豪之感愈久愈浓。这里不仅融入了我们的青春年华,也凝聚着我们毕生的智慧和精力,更是闪耀着我们这一代人值得一书的担当精神和创新精神。

我于1974年由崇明农场上调至上海市机械施工公司第二施工队,做了近五年的高空起重工。期间参加了公司举办的施工员培训班,公司总工程师深入浅出的教诲,使我受到了最初的专业启蒙教育。1978年底随着宝钢工程的上马,我开始从事施工技术工作,1982年转任施工中队长,1984年调任公司副经理,1993年兼任公司总工程师,1998年兼任上海建工集团副总工程师。1981年考入同济大学函授学院的工民建专业。六年的函授教育,使我有机会系统学习建筑结构包括施工的基础理论,具备了一定的专业素养。

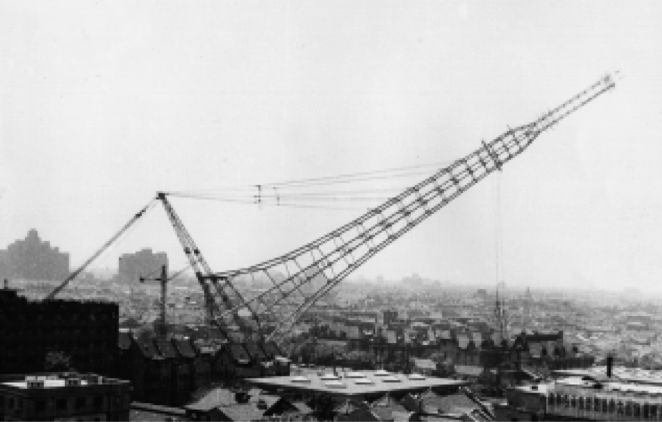

上海市机械施工集团有限公司是上海建工集团旗下的专业子集团,长期从事预制装配结构、钢结构、深基础和隧道的机械化施工。公司自创立之日起,即在机械化施工领域崭露头角,活跃在高、重、大结构安装和技术革新、技术革命的前沿。无论是在五十年代的万吨水压机车间用简陋的设备吊起76t重的巨柱,还是七十年代在上海万体馆和上海电视塔采用整体提升和整体起扳工艺安装巨型网架和高耸塔体;无论是文革后在宝钢300t转炉车间采用进口履带式起重机进行全钢结构厂房的安装,还是改革开放初期在上海新锦江大酒店采用内爬式塔式起重机实施国内首座超高层钢结构的施工,均是上海机施“敢为人先”的杰作。特别是公司工程技术人员首创的“塔桅起重机”,更是集塔式起重机和桅杆吊于一身,曾经成为国内重大结构安装的主力设备,荣获“全国科学大会奖”。

或许是得益于五年的起重工经历,以及边学习边工作的函授生涯,使我在实践与理论的双重“熏陶”中成长;或许是公司老一辈“创新”基因的传承,以及老三届一代人的勠力同心,敢作敢为,使上海机施在国内的诸多著名工程中不断创新工艺、革新设备,为建筑施工插上了创新的翅膀。

初出茅庐战宝钢

吴欣之

1978年,正是上海宝山钢铁厂建设全面铺开的关键时期。上海机施领受了具有3台300t级转炉的炼钢主厂房钢结构的安装任务,包括高逾70 m的转炉车间和连续4跨的注锭车间,总钢结构量31 300t。作为公司的天字排名前列号工程,主要行政和技术领导都进驻现场,实行“倒指挥”,即在宝钢工地这一个点上,组织全公司的生产活动。可见当时的重视程度。

那时的我,尚是一个刚从起重工岗位转入施工技术队伍才几个月的新手。仅仅参加了由公司陈尚翰总工主持的为期1年、每周1天的施工员培训班,属于技术“扫盲”性质。初入堂奥的我,对静力学和材料力学如痴如迷,业余时间还买了相关专业书籍,一探究竟,爱不释手。

“乳臭未干”的我,接受的排名前列个任务是编写“日本新日铁钢结构安装符号识图讲义”。在建工局吴亮之副总工的耐心指导下,经过几个月的撰写,终于成稿。而我自然也成为排名前列批接受培训的人。不久,我和许多年轻人被纳入公司组织的宝钢炼钢主厂房的技术准备组,在老工程技术人员的带领下,编制施工组织设计。分配给我的任务是吊装料索具的设计和相关计划的编制。当时,对于我这个“初出茅庐”的小伙子,实在是一个“应变能力”的考验,我的施工技术生涯就此开始了。

吊装料索具只是整个施工技术准备中的一个局部,但恰是涉及施工安全的重要一环。多年起重工的经历,使我对此重要性一直保持高度清醒。

我平生解决的排名前列个技术难题是巨型钢柱的吊装索具设计。根据日方提供的资料,最重的钢柱重73t。当时的钢索最粗的直径为60.5mm,即使采用双根钢索也不能满足吊装规定的6倍安全系数的要求;新进口的300t履带式起重机所用的是双钩,钢柱上日方预留的吊耳为阶梯式双孔吊耳,柱子由水平回直过程中2根钢索的长短会发生显著变化,钢索受力不均衡,安全更无法保证。当时钢结构吊装的日期已定,开吊在即,而索具的准备还八字没有一撇。

我立即针对上述情况,构思了2个滑轮串联的特种索具形式,即将2个单滑轮上下通过两侧钢质旁板连接起来,上滑轮对应起重机双钩,下滑轮与钢柱吊耳相连,钢索通过下滑轮可以顺利滑动,从而确保钢柱在回直过程中受力均衡。上述构想得到了技术领导的肯定,取名为“80t平衡滑轮”。

时不我待。我立即查阅相关资料,市场上没有适应Φ60.5mm钢索的滑轮,我就仅凭自己所学的有限知识,查找资料,按图索骥,学画机械零件图,设计了所需滑轮、轮轴、旁板及总成;机施修配厂自行加工的滑轮直径不能大于400mm,钢索的曲率半径达不到要求,我立刻联系造船厂进行拉力试验,验证安全性;为了方便钢索的装拆和防止出槽,不断完善细部构造。即便如此,钢索的安全度也只有5倍左右,我立即打报告给相关领导,予以核准。

经过一个多月的来回奔波,2套“80t平衡滑轮”终于分别挂在了起重机的吊钩上。钢结构开吊那天,彩旗飘扬,各级领导和中外嘉宾济济一堂。有谁知道,我这个小小的技术员的心头,如撞小鹿,紧张如斯呢。当我看到钢柱在起重工的指挥下,缓缓起身,安装到位时,终于如释重负,长长地舒了一口气,充满了成就感,深深地爱上了这份工作,知道了设计不能脱离加工制作的可能,不能脱离实际操作的需求;知道了只要不畏艰难,讲究科学,工作过细,困难总是可以克服的。我往后的施工生涯中,克服困难的底气,就是从此而来。可见“首战必胜”是多么重要。

其后,我又针对大、小钢梁的吊装,设计了多用途铁扁担,避免工人因频繁更换索具而过分操劳;设计了不同吨位的带有防坠构造的专用钢梁吊装夹具,在保证吊装安全、施工简便的前提下,节省了吊耳的设置和焊割工作,整个工程的钢梁没有加焊过一个吊耳,也不用钢索捆扎。殊不知为什么现在的钢结构吊装反而重归原始,既焊又割,浪费了多少材料和人力,真是百思不得其解。

施工组织设计编制完成后,我被派回机施二队技术组,继续从事施工方案的编制和工艺优化工作。根据现场的要求,我设计了重型钢柱校正器和重型行车梁校正器,减轻了工人的劳动强度,提高了施工质量和工效。

宝钢炼钢主厂房的钢结构是全套引进日本新日铁的技术,包括钢结构的构件和围护体系,扭剪型高强螺栓、半自动自保护焊接等紧固件、材料、设备和工艺,还包括安装作业指导书、安装符号图等管理技术文件。使我们排名前列次接触和学习了现代钢结构的施工技术,受益匪浅。特别是日方有些细节上的考虑,如:构件的编号规则,一件一号,简单明了,且用标识的位置和符号明确构件的安装方向和标高,使得工人不会误操作;钢梁上大型高强螺栓的连接板采用销轴临时固定,如门扇般回转自如,既可随构件吊装,提高功效,又方便工人施工,减轻劳动强度;钢柱和大型钢梁上制作时即预设登高爬梯,使得操作人员能到达任何作业部位等等。这些细节上的考虑,非常人性化。可是,使我感慨万分的是,几十年后我们已成为世界上钢结构施工较大国度的今天,这些好的做法,在工地上却依然渺无踪迹,真值得我们深思。

当然,在当时钢结构安装工艺上,我们也有自己的创意和特点,并没有全盘照搬。记得我在编制+58m标高的钢料仓的安装方案时,发现日方提供的《安装要领书》中,要求先将料仓下层钢平台满堂加固,料仓解体后分件就位至钢平台上,土法水平移位,再用倒链分别吊装至设计位置,焊接成型。其过程繁复,平台加固费时费料,工人劳动强度大。我立即计算了每个料仓的重量,发现300t履带式起重机能够满足单个料仓的整体吊装,只要按照合理的顺序,转体灌装就位即可,省去了平台加固和土法施工。我反复考虑无误后,就与施工队分管领导去跟日方现场总代表交涉。

日方现场总代表名叫向直树,黝黑的脸庞,明亮的双眸,显现出干练而又精明的神情。当我们把调整方案向他说明后,他略加思索,就爽快地同意了我们的提议。日方代表如此“从善如流”,爽快答应了我们的改进意见,似乎一下子拉近了我们之间的距离。通过随后的闲谈,得知向直树恰与我同年,均年届29岁,东京人士。后来得知,当我们在进行料仓吊装时,向直树先生自己跑到施工现场拍照留存,其业务上之精明可见一斑。若干年以后,在上海信息枢纽大厦工程我们不期再次相遇。当时向直树先生是设计方的现场顾问,我已是上海机施的总工,针对设计方要求部分立柱轴力为零的问题,再次切磋探讨。这次讨论也十分顺利,我方提出的技术方案很快就被日方采纳,立表赞同,真是皆大欢喜。又过了几年,我因上海环球中心大厦工程的招投标事宜赴日本东京,想起了向直树这位多次交往的老朋友,通过旁人联系,居然在东京得以再次相会。一碗热气腾腾的猪排面,几番阔别叙旧的老话,延续了我们的情谊。后来,我得知向直树先生身体欠佳,不胜挂念,也在心中默默祈祷朋友早日康复。

1980年,宝钢炼钢主厂房结构封顶,转入注锭跨施工。由于施工高峰已过,公司和机施二队的大部分力量返回面上去了。领导要求我留下负责注锭跨钢结构的安装工作。

注锭跨为连续4跨的排架柱、重型行车梁和钢屋架结构体系,其中附壁吊轨道承重桁架的安装比较特殊,其安装精度比一般钢结构建筑要高。通过与现场工人和设备安装单位共同商讨提高结构安装精度及轨道二次精调的可能性,较好地解决了安装质量问题;注锭跨每跨还有悬挂在屋架下的多个检修平台,上有工字钢的单轨吊车梁和四周的检修走道。虽然构件并不大,但距离屋架下弦很近,又是悬空操作,如果散件土法作业,操作人员十分危险,同时交工在即,时间上也不允许低效率的施工。我仔细核对了整个检修平台连单轨吊车梁的重量,约6.5t,恰在塔式起重机的性能范围之内,遂决定采用在安装位置正下方地面上将检修平台组装成整体,利用单轨吊车梁作为铁扁担,并用吊索作为吊车梁的面外约束,起重机吊钩从已安装好的屋架支撑中间穿过,整体起吊检修平台,并通过多个倒链逐一调整固定拉杆。改进安装工艺以后,不仅速度大大加快,而且工人可站在检修走道上,安全带固定在屋架下弦,安全上可谓“万无一失”。这是我的排名前列次扩大组装的工艺设计,心头仍不踏实。吊装排名前列个检修平台时,我现场旁站始终,注意每一个安装细节,直至确认无虞为止。从此以后,当每一项新技术、新工艺首次应用时,必须身临现场,成了我的一贯做法。排名前列次扩大组拼,整体吊装的成功,使我尝到了甜头。尽量把高空作业改为地面作业,充分发挥起重机的功能,扩大单元组装,成为我的毕生追求。

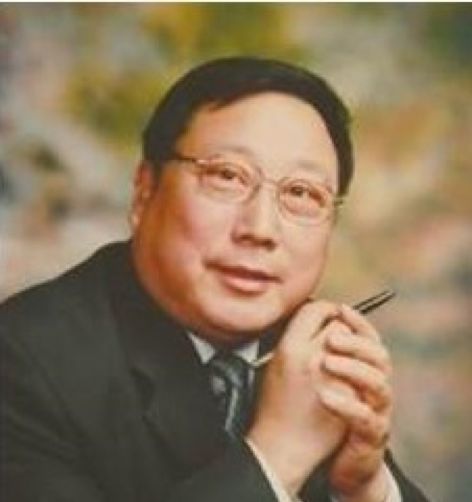

吴欣之

历任上海建工集团副总工程师,上海市机械施工集团有限公司总工程师,曾获国家、住建部、上海市科技进步奖10余项,在长期工程建设中,坚持科技创新,先后在大跨度、大悬挑、超高层结构施工及大型钢结构整体安装,大型桥梁、高架立交施工领域取得一系列成绩,多项成果达到国际先进水平。

版权说明

原文标题:给建筑施工插上创新的翅膀 ——我的四十年施工生涯

原文作者:吴欣之

原文刊登:建筑技术官网

声明:本文由入驻焦点开放平台的作者撰写,除焦点官方账号外,观点仅代表作者本人,不代表焦点立场。